三信精機は液体から

粘体(低粘度、高粘度)

粉体まで、様々な充填ニーズに対応いたします

化粧品から食品、医療まで業種の壁を越えた多様な充填ノウハウ

充填と一口にいっても製品毎にそれぞれ特徴があり、充填方法が違ってきます。

三信精機は化粧品から食品、医療まで業種に拘らず培ってきた充填ノウハウで様々な可能性を今後も展開していきます。

充填、成形方法から検査治具の提案まで、工場内の工程改善をはかる機器販売、機械設備の設計、製造は株式会社 三信精機へ

充填と一口にいっても製品毎にそれぞれ特徴があり、充填方法が違ってきます。

三信精機は化粧品から食品、医療まで業種に拘らず培ってきた充填ノウハウで様々な可能性を今後も展開していきます。

瓶・缶などの容器に液体や粉体・粘体を一定量 投入する機械です。

お客様の充填物の形態、用途などから充填機を選定していきます。

化粧品

医療

文具

その他

高い精度と温度管理が求められる化粧品

充填技術を基に、対象物に合った

オリジナルの充填設備が幅広い分野で

利用されています。

化粧品から医療用まで業種に拘らず、お客様のあらゆるご要望にお応えする為に、設計から製作まで

充填対象物に応じてオーダーメイドで対応致します。

充填には充填機そのものの機能性も勿論大切なのですが、その工程に組み込まれる付帯設備の機能も重要です。

三信精機は充填の前後工程に対する付帯設備をご依頼により設計・製作致します。

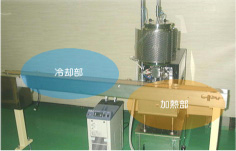

冷暖コンベア(セル生産方式)

温度調節コンベアとの組み合わせにより、様々な成形条件の実現が可能に・・・・

コンベアに容器加熱と冷却機能を兼ね備えて、小スペース生産を可能にしました。

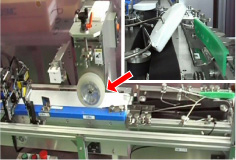

ホルダーレス搬送

マニキュアやボトル容器をチャック式でつかみますので、都度、容器ホルダーを作成せずに、多種類の容器形状に対応可能です。

また、ホルダーレス搬送とあわせて、容器クリーニング機構、ステンレスボール供給、容器自動供給などカスタムメイドにも対応しております。

直充振動マシン セル生産による多品種小ロット対応 充填+搬送+振動

「粘度の高い充填製品の効率化」本体内部にハンドルによる高さ調整機能を設け、振動の強さを製品ごとに最適化出来ます、

調整部にはインジケーターを内蔵し、数値管理が容易です。外部タイマーによる振動時間設定も可能です。

※医療、食品、建材、化粧品(アイメイク、マスカラ、リップスティック、溶融ファンデ、クリーム、ワックス、グロス等に対応)

仮締めから本締めし自動排出

仮締めされたキャップの本締めを行います。本締め部へ自動送り。自動排出を行い、不安定容器でも安定した受け渡しが可能です。

反転コンベア

コンベアを流れるコンパクトを移動させながら自動反転させる装置です。製品に衝撃をかけずに徐々に反転させます。

移動式真空脱泡窯(充填物の熱溶解)

熱をかけられる素材の場合タンクに素材を入れ、前工程で熱をかけて充填しやすくする機械です。

特徴

開発、設計、製造での生産向上はもちろん、タイマー機能の装備で朝一の作業が効率的に行われ生産能力を高めることが出来ます。

放熱カット、Eco対応の充填機は温度調節もオイル循環器搭載により、循環ホース類の配管がスッキリし、作業スペース確保できます。

高精度な充填量は自由自在に変えることが出来るので使用用途も医療、化粧品、建材、食品と幅広い分野に対応できます。

作業工程の自動化などで資材を追加するオペレーターのみで対応することが出来ます。

全ての作業をコンピュータで管理できるように製作します。

プロジェクトに入る前にお客様の要望を開発スタッフ全員が共有、各グループの責任者のキックオフミーティングを行います。

コンセプトを事前に共有することで開発コストの削減、安定した品質、納期短縮も目指します。

❶ スタート

❷ 現状ラインの確認

❸ ご要望の確認

❹ システムの構想

❺ 仕様設計